【2021年3月22日発表】

株式会社エアメンブレン(本社:茨城県つくば市千現2丁目1-6つくば研究支援センター内、

代表取締役:古賀義紀)は防衛装備庁安全保障技術研究推進制度JPJ004596で実施する

「二次元機能性原子薄膜を用いた革新的赤外線センサの研究」

(研究代表:佐藤信太郎(富士通株式会社、株式会社富士通研究所))において

グラフェンの自動転写技術を開発し、多層のグラフェンを形成した。

グラフェンとは

グラフェンは炭素原子のハニカム構造をもつ原子一個の厚さの膜である。

たいへん大きなキャリア移動度(電子の動きやすさ)を持ち、ダイヤモンドと同じくらいの硬さと熱伝導率を有する材料で、学術的な魅力に加え、近年では工業的な利用の観点からも期待が高まっている。

当初は黒鉛を粘着テープで剥離することにより微小サイズのグラフェンを得ていたが、銅箔を基材とする化学気相合成(CVD)で大面積品を作成可能となり、工業利用が検討できるようになった。使用する場合は銅箔から用途に応じた基材(ターゲット基材)へ移し替える「転写」と呼ばれる作業が必要である。

従来の転写

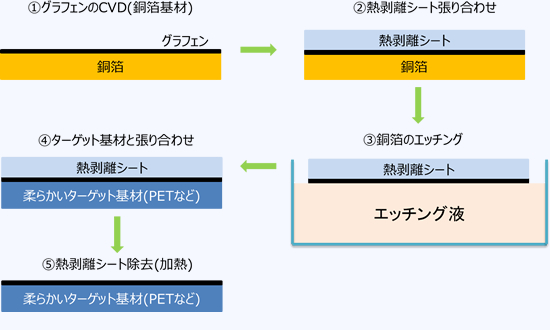

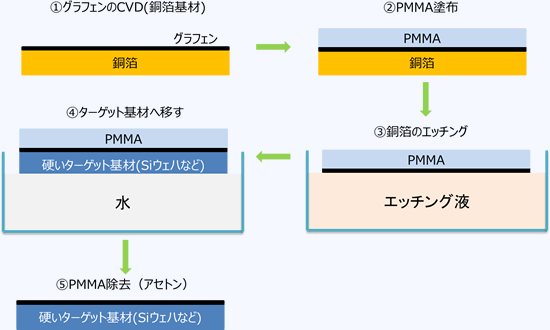

グラフェンは原子一個分の厚さであるため転写作業はたいへん困難であり、細心の注意を要する。そのため転写はこれまでは主に手作業で行われてきた。グラフェンの破壊を防止するため、転写に先立って銅箔に合成された状態で薄い樹脂を積層して補強する。その後銅箔をエッチングで溶かし、グラフェンを補強層とともにターゲット基材に積層し、最後に補強層を取り除いて、ターゲット基材とグラフェンの積層が完成する。ターゲット基材がPETフィルムなどの「柔らかい」基材の場合は、補強層には熱剥離シートを使用し、ターゲット基材に比較的簡単に積層可能である(図1)。

また補強層の熱剥離シートは80~100℃程度で加熱して除去する。一方ターゲット基材がシリコンウェハのように「硬い」場合、補強層には極薄のPMMA樹脂を塗布により形成する。銅箔を除去した後、水などの液面に浮かせた状態で、ターゲット基材で「すくい取る」方法で積層し、最後に補強層をアセトンなどの有機溶剤で溶解除去して完成となる(図2)。このように硬いターゲット基材への転写は特に難しかった。

自動転写法の開発

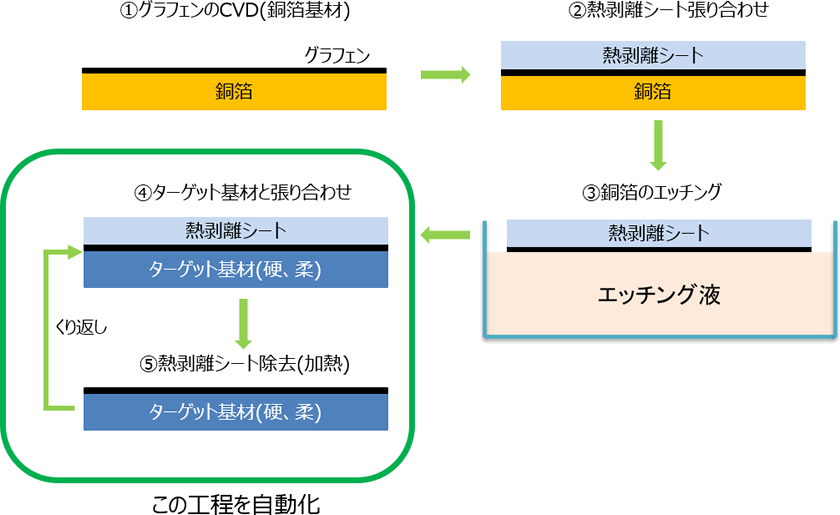

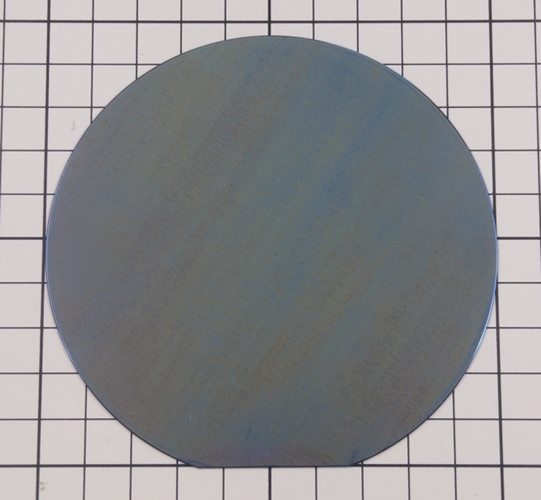

エアメンブレンでは、熱剥離シートを利用したグラフェンの転写法を自動化する手法を開発し、柔らかい基材だけでなくシリコンやガラスなどの硬いターゲット基材へも自動でグラフェンを転写することに成功した(図3)。この工程を繰り返すことにより、自動で多層のグラフェンを積層することが可能である。図4はグラフェンを自動で10回繰り返し転写して積層した酸化膜付きシリコンウェハである。一回の転写に要する時間は現在およそ10分で、100分程度で10回の繰り返し積層が完成する。これは従来のPMMA樹脂を用いた手作業と比較すると圧倒的な短時間である。

今後の展望

グラフェンは一層で光を2.3%吸収し、この特性を利用して光センサーを実現する試みが進められている。センサーの感度を向上するためにはグラフェンの層数を増やすことが第一に必要であるが、自動転写技術の開発により高感度センサーの実現に一歩を踏み出した。エアメンブレンでは今後この手法をさらに改良し、自動転写による電子デバイスレベルの品質のグラフェンの積層を目指して開発を進める予定である。